在金屬加工、線材制造及精密零部件生產領域,拉絲機作為核心設備之一,其操作規范直接影響產品質量與生產效率。無論是新手操作員還是經驗豐富的技術人員,掌握一份系統、清晰的拉絲機操作手冊,都是實現安全作業與設備優化的關鍵。本文將圍繞設備操作全流程,深入解析核心步驟、*安全規范*及故障應對策略,助您快速提升實操能力。

一、拉絲機基礎認知:設備結構與工作原理

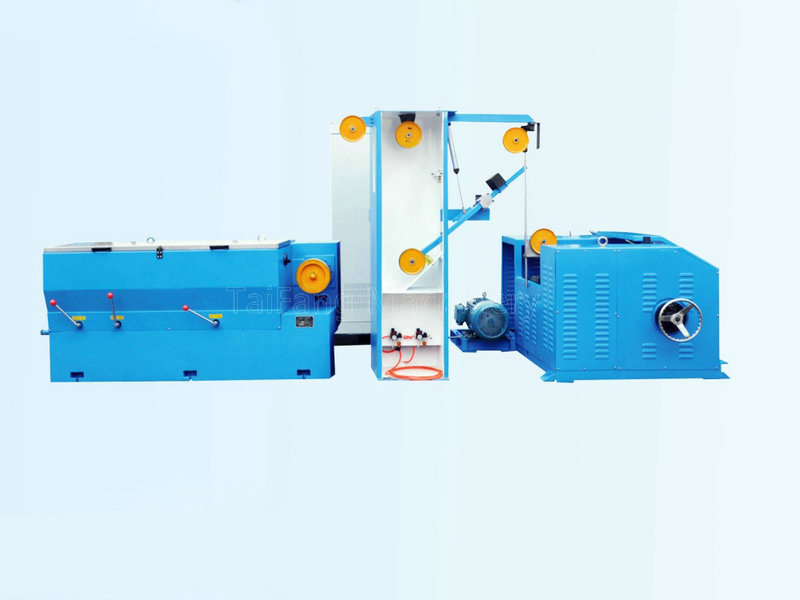

拉絲機的核心功能是通過模具對金屬材料進行拉伸,改變其截面形狀與尺寸,廣泛應用于鋼絲、銅線、不銹鋼絲等產品的加工。設備通常由放線架、拉拔主機、*收線裝置*及*控制系統*組成。

放線架:負責原材料(如盤圓、線坯)的穩定輸送,需確保張力均勻,避免材料打結或斷裂。

拉拔主機:包含多組模具與牽引輪,通過逐級拉伸實現材料直徑的精確縮減。

收線裝置:將成品線材卷繞成盤,要求卷取整齊、張力可控。

控制系統:通過PLC或觸摸屏調節參數(如拉伸速度、模具溫度),直接影響加工精度。

關鍵提示:操作前需確認設備型號與加工材料匹配,例如粗拉機與精拉機的模具精度差異顯著,誤用可能導致模具損壞或產品報廢。

二、標準操作流程:步步為營保障效率

1. 開機前準備

檢查潤滑系統:確保齒輪箱、導軌等部位油量充足,避免因摩擦過熱引發故障。

模具安裝與校準:根據目標線徑選擇模具,使用千分尺驗證內孔尺寸,并固定于模具座中心位置。

材料預檢:清除線材表面油污或氧化層,防止雜質劃傷模具。

2. 啟動與試運行

空載測試:啟動設備后空轉1-2分鐘,觀察電機、軸承是否異響。

低速試拉:首次進料時選擇低速模式(建議為額定速度的30%),確認線材通過模具時無偏移或抖動。

3. 正式生產監控

張力調節:通過放線架與收線裝置的變頻器調整張力,確保線材在拉伸過程中保持均勻受力。

溫度控制:若使用帶冷卻系統的拉絲機,需監控模具溫度(通常不超過60℃),防止材料因過熱軟化。

實時質檢:每隔30分鐘抽檢線徑公差,使用激光測徑儀可提升檢測效率。

常見誤區:盲目追求高速度可能導致斷線率上升,合理平衡效率與穩定性才是長期生產的關鍵。

三、安全規范與應急處理

1. 個人防護要求

操作員必須穿戴防割手套、護目鏡及緊身工裝,避免衣物卷入旋轉部件。

長發需盤入帽內,嚴禁佩戴項鏈、手環等飾品。

2. 設備安全機制

緊急停止按鈕:設備異常時立即按下急停鍵,待故障排除后重啟。

過載保護裝置:當電流超限時自動切斷電源,防止電機燒毀。

3. 典型故障應對

斷線處理:關閉設備后清理模具內殘留碎片,檢查線材表面是否存在劃痕或硬度不均問題。

-

模具堵塞:使用專用拋光膏清潔模具孔,避免使用尖銳工具刮擦內壁。

四、維護保養:延長設備壽命的秘訣

拉絲機的使用壽命與日常維護密切相關,建議按以下周期執行保養計劃:

每日:清潔設備表面油污,檢查潤滑油路是否暢通。

每周:對傳動鏈條、軸承加注高溫潤滑脂,緊固松動的螺栓。

每月:全面檢測電氣線路絕緣性,更換磨損嚴重的模具與導輪。

進階技巧:建立設備運行日志,記錄每次維護時間、更換部件及異常現象,有助于提前預判潛在故障。

五、優化生產效率的實用技巧

- 模具組合策略:針對高精度線材,可采用“多道次小壓縮率”拉拔,減少單次變形應力。

- 節能模式應用:在非滿負荷運行時,啟用變頻器的節能程序,降低能耗10%-15%。

- 自動化升級:加裝在線測徑儀與反饋控制系統,實現實時調整拉伸參數,減少人工干預。 通過系統掌握上述操作要點,不僅能提升拉絲機的作業安全性,還能顯著降低廢品率,為企業創造更高效益。

客服QQ

客服QQ