在現代制造業中,金屬表面處理技術直接決定了產品的質感與耐用性。無論是五金工具、家電外殼,還是汽車零部件,細膩均勻的拉絲紋理已成為高端工業品的標志性特征。而氣動平面拉絲機作為這一領域的核心設備,憑借其獨特的工作原理與顯著效率優勢,正在重塑金屬加工行業的標準。

一、氣動平面拉絲機的工作原理與技術突破

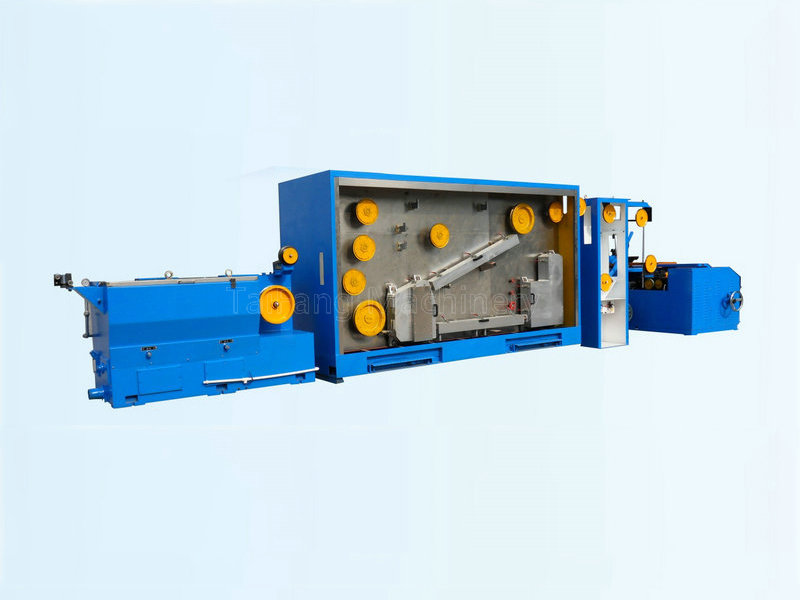

氣動平面拉絲機的核心設計理念在于“氣壓驅動+精密控制”的協同作用。與傳統電動拉絲設備不同,其通過壓縮空氣驅動磨頭組件,配合高精度導軌系統,實現金屬表面的均勻拉絲處理。設備內部的氣壓調節模塊可根據不同材料的硬度(如鋁合金、不銹鋼、鈦合金)自動調整磨削壓力,確保紋理深度一致。 例如,在處理0.8mm厚的不銹鋼薄板時,設備可通過智能傳感器實時監測板材形變風險,動態優化磨頭轉速(通常控制在1200-2500rpm)與進給速度(0.5-3m/min),避免因局部過熱導致的材料翹曲。 這種技術突破使加工良品率提升至98%以上,遠超傳統機械式拉絲機的85%平均水平。

二、四大核心優勢重構生產效能

1. 能耗效率的革命性提升

氣動系統相比電動傳動減少30%的能源損耗,在連續8小時作業中可節約15-20kW·h電力。更關鍵的是,其模塊化設計支持快速更換磨料帶(耗時分鐘),較傳統設備的停機維護時間縮短60%。

2. 加工精度的納米級控制

通過集成PID閉環控制系統,設備可實現±0.02mm的紋理深度公差。在汽車內飾鋁板加工案例中,這種精度保障了拉絲紋路與曲面造型的完美貼合,消除傳統工藝中常見的“斷紋”現象。

3. 材料適應性的全面拓展

從硬度HRC 58的模具鋼到延展率超40%的純鋁,氣動平面拉絲機通過多級氣壓調節(0.4-0.8MPa)實現“一機多用”。某家電廠商的實際測試數據顯示,同一設備處理304不銹鋼和6061鋁合金時,僅需更換磨料粒度(從180目調整為240目),無需調整機械結構。

4. 環境友好型生產轉型

封閉式工作艙設計將金屬粉塵逸散率降低至0.3mg/m3以下,配合脈沖反吹除塵系統,使車間空氣質量符合OSHA標準。這對于醫療設備、食品機械等潔凈度要求高的領域具有決定性意義。

三、行業應用場景的深度滲透

1. 精密五金工具制造

在高端扳手、鉗具生產中,氣動平面拉絲機可批量實現交叉發絲紋(Cross-line)效果,紋理間距穩定在0.15-0.25mm區間,顯著提升產品的防滑性能與視覺檔次。

2. 新能源汽車部件加工

針對電池托盤、電機殼體等大型構件,設備搭載的1.5m×3m寬幅工作臺支持一體化加工,消除拼接痕跡。特斯拉供應鏈企業的實測表明,單件加工時間從傳統工藝的45分鐘壓縮至18分鐘。

3. 消費電子外觀件升級

手機中框、筆記本電腦外殼的拉絲處理要求亞微米級表面粗糙度(Ra 0.4-0.6μm)。氣動平面拉絲機通過金剛石涂覆磨帶與恒溫冷卻系統的配合,可在鈦合金表面形成類鏡面底紋+啞光拉絲的復合質感。

四、技術迭代的三大前沿方向

- 智能化工藝數據庫 最新機型已嵌入MES系統接口,能根據訂單編號自動調用歷史加工參數。某德系設備廠商的案例顯示,此舉使新產品試制周期從3天縮短至4小時。

- 超硬材料加工突破 采用CBN(立方氮化硼)磨料的新型磨頭組件,成功將碳化鎢涂層的加工成本降低40%,刀具壽命延長至1200小時以上。

- 綠色制造技術融合 水氣混合冷卻系統的應用使水資源消耗減少70%,配合余熱回收裝置,整體碳足跡降低25%。歐盟某環保認證工廠的實踐證實,該技術使單噸加工能耗成本下降18歐元。 隨著《中國制造2025》對表面處理工藝提出更高要求,氣動平面拉絲機正從單一加工設備向智能制造節點的角色演進。其技術紅利不僅體現在生產效率的提升,更在于推動整個金屬加工產業鏈向精密化、綠色化、智能化方向深度轉型。

客服QQ

客服QQ