想象一下,一根拇指粗的銅桿如何在機器轟鳴中蛻變成發絲般纖細的導線?這正是電纜制造中最關鍵的拉絲工藝創造的奇跡。作為電線電纜生產的核心環節,拉絲工藝不僅決定了導體的導電性能,更直接影響著電力傳輸的穩定性和設備使用壽命。本文將深入解析這項融合材料科學與機械工程的精密技術。

一、金屬延展的科學基礎

拉絲工藝本質上屬于金屬塑性加工范疇,其核心原理是通過外力作用使金屬材料發生永久形變。以銅、鋁為代表的金屬材料具備面心立方晶體結構,這種原子排列方式賦予材料優異的延展性。當金屬桿經過模具孔洞時,在軸向拉伸應力與徑向壓縮應力的協同作用下,晶粒沿拉伸方向發生滑移和重新排列,實現直徑縮減與長度延伸。 實驗數據顯示,純銅在冷拉拔過程中可承受85%-95%的斷面收縮率,而特殊合金材料的延展性調控則需要精確控制加工硬化與退火軟化之間的平衡。這種微觀結構的定向排列不僅提升導電性能,還顯著增強了導線的抗拉強度。

二、工藝流程的關鍵階段

◆ 原材料預處理

高純度電解銅(含銅量≥99.95%)經過連鑄連軋形成直徑8-12mm的銅桿,表面需進行酸洗去除氧化層。預處理環節的清潔度直接影響后續拉絲質量,殘留的雜質可能在拉制過程中劃傷線材表面。

◆ 多道次拉拔成型

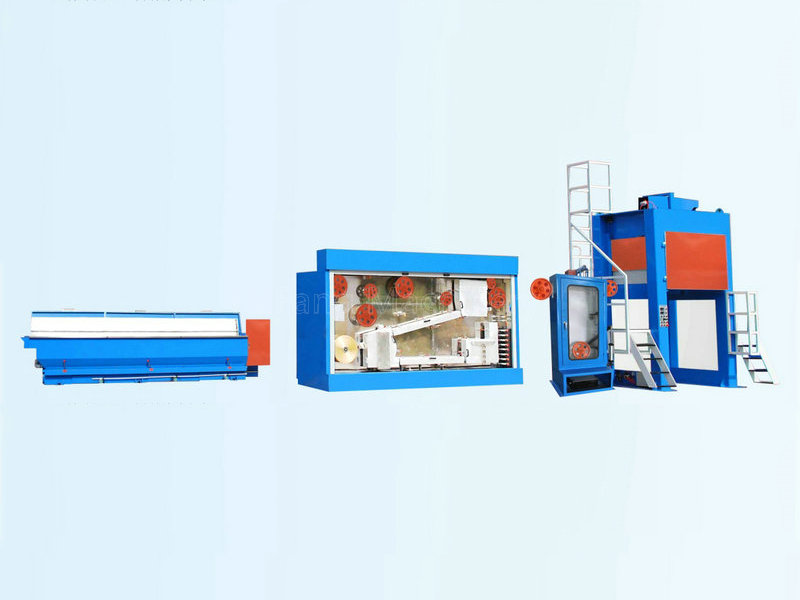

*粗拉到精拉的漸進過程*采用塔輪式連續拉絲機,通過15-25道模具逐步縮減線徑:

粗拉階段:直徑從12mm降至2.6mm,單道次斷面收縮率約35%

中拉階段:線徑縮小至0.8mm,開始引入潤滑劑降溫

精拉階段:最終達到0.05-0.15mm超細線徑,精度控制在±0.001mm 每道模具的錐角設計需匹配材料流動特性,工作錐角通常控制在12-16度區間,確保金屬均勻流動避免表面缺陷。

◆ 在線退火處理

針對加工硬化現象,連續退火裝置通過電阻加熱使線材瞬時升溫至300-450℃(銅材再結晶溫度),隨后快速冷卻。這個過程能恢復材料延展性,將導電率提升至101%IACS(國際退火銅標準)以上。

三、設備技術創新趨勢

現代拉絲生產線集成三大核心技術突破:

智能張力控制系統:采用磁粉離合器與PID算法,將放線張力波動控制在±0.5N范圍內

納米涂層模具:金剛石模具表面鍍覆TiAlN涂層,使用壽命延長至傳統模具的3倍

在線檢測系統:激光測徑儀配合CCD視覺檢測,實現0.1μm級缺陷識別 特別值得關注的是濕式拉絲技術的普及,通過乳化液循環系統將摩擦系數降低至0.05以下,相比干式拉絲可節能15%,同時減少80%的金屬粉塵污染。

四、工藝參數優化策略

成功的拉絲加工需要精準控制四大核心參數:

參數類別 控制范圍 影響維度 拉拔速度 10-25m/s 生產效率/表面質量 道次壓縮率 15%-35% 斷線風險/能耗 潤滑劑pH值 8.5-9.2 防腐蝕/冷卻效率 退火電流密度 120-150A/mm2 導電率/機械強度 典型案例分析:某電纜廠將0.3mm銅線的拉拔速度從18m/s提升至22m/s后,通過優化模具入口角(從14°調整為16°),成功將斷線率從0.8次/噸降至0.2次/噸,年增效超300萬元。

五、質量管控要點

晶粒度檢測:金相顯微鏡觀測確保晶粒尺寸≤0.025mm

電阻率測試:雙臂電橋法測量值需≤0.017241Ω·mm2/m

延伸率驗證:拉伸試驗機檢測斷后延伸率≥15%

表面粗糙度:輪廓儀Ra值控制在0.2-0.4μm區間 行業數據顯示,實施SPC統計過程控制的企業,其線徑CPK值可從1.0提升至1.67,產品一致性提高40%以上。 隨著新能源裝備與5G通信的快速發展,超微細線(直徑≤0.03mm)的拉制技術成為新焦點。采用超聲波輔助拉絲等創新工藝,可有效解決極細線材的斷線難題,推動電纜行業向更高效、更精密的方向持續演進。

客服QQ

客服QQ