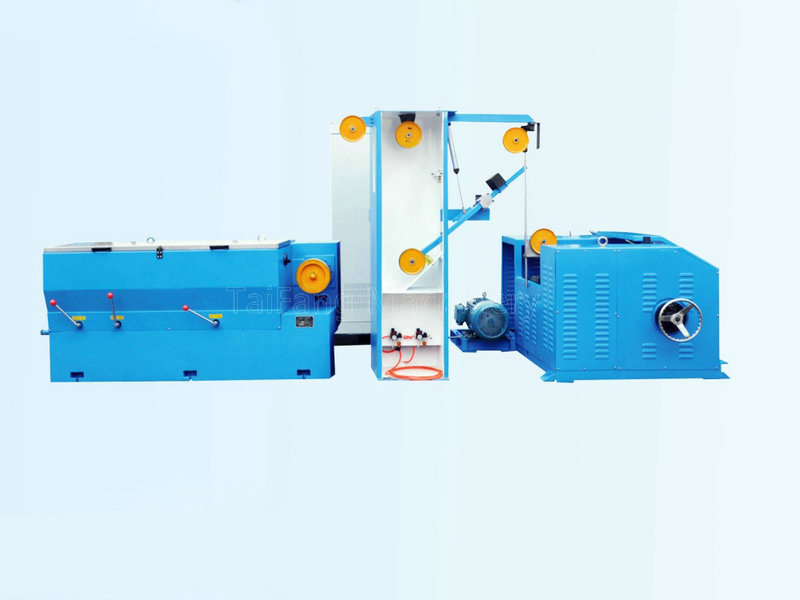

隨著金屬加工行業的快速發展,拉絲機作為線材精密加工的核心設備,已成為制造業升級的關鍵支撐。無論是五金制品、汽車零部件,還是電纜、建筑鋼材生產,一套完整的拉絲機設備能夠將原材料通過多道工序加工成符合工業標準的精密線材。本文將深入拆解拉絲機整套設備的關鍵構成,揭示其背后的技術邏輯與選型要點。

一、拉絲機系統的核心組成

1. 放線架:原料供給的起點

作為整套設備的“源頭”,放線架承擔著線材原料的穩定輸送功能。根據加工需求可分為*被動式放線架*和*主動式放線架*兩種類型:

被動式依靠拉絲主機的牽引力同步放線,適用于低速加工場景;

主動式通過電機驅動實現精準送料,可適配高速連續生產線。 高端設備已普遍采用伺服電機配合張力傳感器,將線材抖動幅度控制在±0.5mm以內。

2. 拉絲主機:精密成型的核心單元

作為整套系統的“心臟”,拉絲主機通過多組模具逐級拉伸線材。現代設備通常配置4-12道拉拔工序,每道工序的壓縮率控制在15-25%之間。關鍵技術創新點包括:

*液壓閉環控制系統*確保拉拔力恒定

*變頻調速電機*實現0.1mm級精度調節

模塊化設計支持快速換模(平均換模時間<15分鐘)

二、不可或缺的輔助系統

3. 模具系統:精度與壽命的博弈

從硬質合金模具到聚晶金剛石(PCD)模具,材料選擇直接影響加工質量與成本:

| 模具類型 | 適用線徑 | 壽命(萬米) | 成本系數 |

|---|---|---|---|

| 鎢鋼模具 | 0.5-6mm | 5-8 | 1.0 |

| PCD模具 | 0.1-3mm | 50-80 | 8-10 |

納米涂層技術的突破使模具耐磨性提升300%,成為高端線材加工的首選方案。

4. 冷卻潤滑系統:質量穩定的守護者

在高速拉拔過程中(線速度可達40m/s),冷卻液的精準控制直接影響產品表面質量:

- 循環過濾系統可保持潤滑劑清潔度≤15μm

- 溫度控制系統將油溫穩定在40±2℃

- 環保型水基潤滑劑逐步替代傳統油基產品

三、智能化升級的關鍵配置

5. 自動收線裝置:效率與安全的平衡

從傳統的工字輪收線到智能化雙盤收線系統,關鍵技術突破包括:

力矩電機直驅技術實現0.5%的張力控制精度

自動排線系統確保線材分布均勻度>95%

安全防護裝置可實時監測過載、斷線等異常

6. 智能控制系統:數字化的神經中樞

現代拉絲機普遍搭載PLC+HMI控制平臺,具備三大核心功能:

- 工藝參數數據庫(存儲≥200組配方)

- 在線質量監測(直徑誤差≤±0.01mm)

- 能源管理系統(節電率可達18-25%)

四、選型配置的黃金法則

在規劃拉絲生產線時,需重點考量三個維度:

- 材料特性:銅鋁等軟金屬適用短模具流線,不銹鋼等高強度材料需配置多級退火裝置

- 產能需求:

- 小型設備(≤500kg/h)適合多品種小批量生產

- 連續式生產線(≥2t/h)需配置自動上下料系統

- 精度要求:醫療、電子行業建議選擇配備激光測徑儀的機型(精度0.001mm) 通過上述分析可見,一套完整的拉絲機設備是機械設計、材料科學、自動控制等多學科技術的集成體現。隨著工業4.0的推進,*數字孿生技術*和*預測性維護系統*正在重塑新一代智能拉絲機的技術格局。

客服QQ

客服QQ