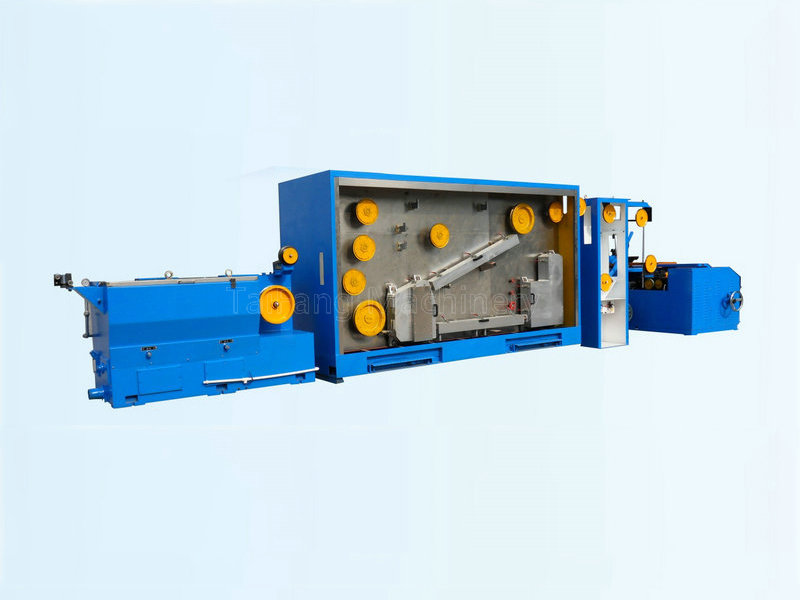

金屬加工行業的高效運轉,往往依賴于核心設備的精密配合。在拉絲機這類關鍵設備中,減速機作為動力傳遞的”心臟”,其性能直接影響線材加工的精度與效率。而針對中高強度生產場景設計的拉絲機專用減速機450型,憑借其獨特的技術優勢,正成為越來越多企業的首選解決方案。

一、450型減速機的結構設計與技術優勢

拉絲機在工作時需要承受高頻次、大扭矩的負載沖擊,這對減速機的耐用性和穩定性提出了極高要求。450型減速機的核心設計理念在于“精準傳動+抗疲勞強化”,其采用三級斜齒輪傳動系統,通過優化齒面接觸率(達98%以上),顯著降低運轉噪音的同時,將傳動效率提升至94.5%。 關鍵技術創新點包括:

- 模塊化箱體設計:箱體采用QT600球墨鑄鐵鑄造,配合內部加強筋結構,抗變形能力較普通鑄件提升30%

- 雙油封防護系統:在輸入/輸出軸端配置雙重密封裝置,有效隔絕金屬粉塵侵入

- 智能散熱結構:箱體表面增設環狀散熱片,配合循環油路設計,可穩定工作溫度在65℃±3℃ 在實際工況測試中,450型減速機在連續工作2000小時后,齒輪磨損量僅為0.02mm,遠低于行業標準的0.05mm臨界值,印證了其長效服役能力。

二、適配場景與性能參數解析

作為專為拉絲工藝優化的減速設備,450型特別適用于以下生產場景:

- 不銹鋼絲精密拉拔:匹配6-12mm線徑加工,輸出扭矩范圍1800-4200N·m

- 銅合金線材高速加工:支持最高35m/s的收線速度,速度波動率<0.8%

- 多道次連續拉絲機組:通過法蘭式安裝接口,可實現多臺設備串聯控制 核心參數對照表(部分) | 項目 | 450型標準值 | 常規機型對比 | |—————|————-|————–| | 額定功率 | 22kW | +18% | | 瞬時過載能力 | 280% | +65% | | 軸向承載 | 15kN | +42% | | 振動等級 | G6.3級 | 優化2個等級 |

三、選型安裝的五大關鍵要素

要充分發揮450型減速機的性能優勢,需重點關注以下應用細節:

- 負載匹配計算 建議采用動態載荷系數法(K=1.4-1.8)進行選型,特別是對存在頻繁啟停的生產線,需額外計算慣性力矩: Tj=J×α(J為轉動慣量,α為角加速度)

- 安裝基準面校準 底座平面度應控制在0.05mm/m以內,采用三點支撐法安裝時,各支點高度差需<0.1mm。

- 潤滑系統維護 首次運行300小時后必須更換潤滑油,后續每2000小時更換一次,推薦使用VG320合成齒輪油。

- 聯軸器選配原則 優先選用鼓形齒聯軸器,其角向補償能力可達1.5°,能有效緩解對中偏差帶來的附加載荷。

- 溫度監控策略 在箱體頂部和軸承位安裝雙PT100傳感器,當溫度超過85℃時觸發預警,避免因過熱導致潤滑油碳化。

四、故障預防與效能優化方案

根據多家金屬制品廠的實踐數據,規范使用450型減速機可使設備綜合效率(OEE)提升至89.2%。以下維護建議值得關注:

- 振動頻譜分析:每月采集振動信號,重點監測800-1200Hz頻段的幅值變化

- 齒隙動態調整:每6000小時檢查齒輪側隙,標準值應保持在0.12-0.18mm區間

- 密封系統升級:在粉塵濃度>15mg/m3的環境,建議加裝迷宮式氣密封裝置 某線材生產企業通過采用450型減速機+智能潤滑系統的組合方案,成功將拉絲模損耗率降低37%,同時減少非計劃停機時間64%,驗證了該設備在提質增效方面的顯著價值。

在智能化制造趨勢下,450型減速機通過集成狀態監測接口(預留RS485/Modbus協議),為設備預維護提供了數據支撐。這種將傳統機械設計與數字技術融合的創新路徑,正在重新定義金屬加工設備的效能標準。

客服QQ

客服QQ